เครื่องรีดลูกกลิ้ง 4 เครื่อง: คู่มือที่ครอบคลุมสำหรับการเลือก การใช้งาน และการบำรุงรักษา

2026-01-09

เครื่องรีด 4 ลูกกลิ้งคืออะไร?

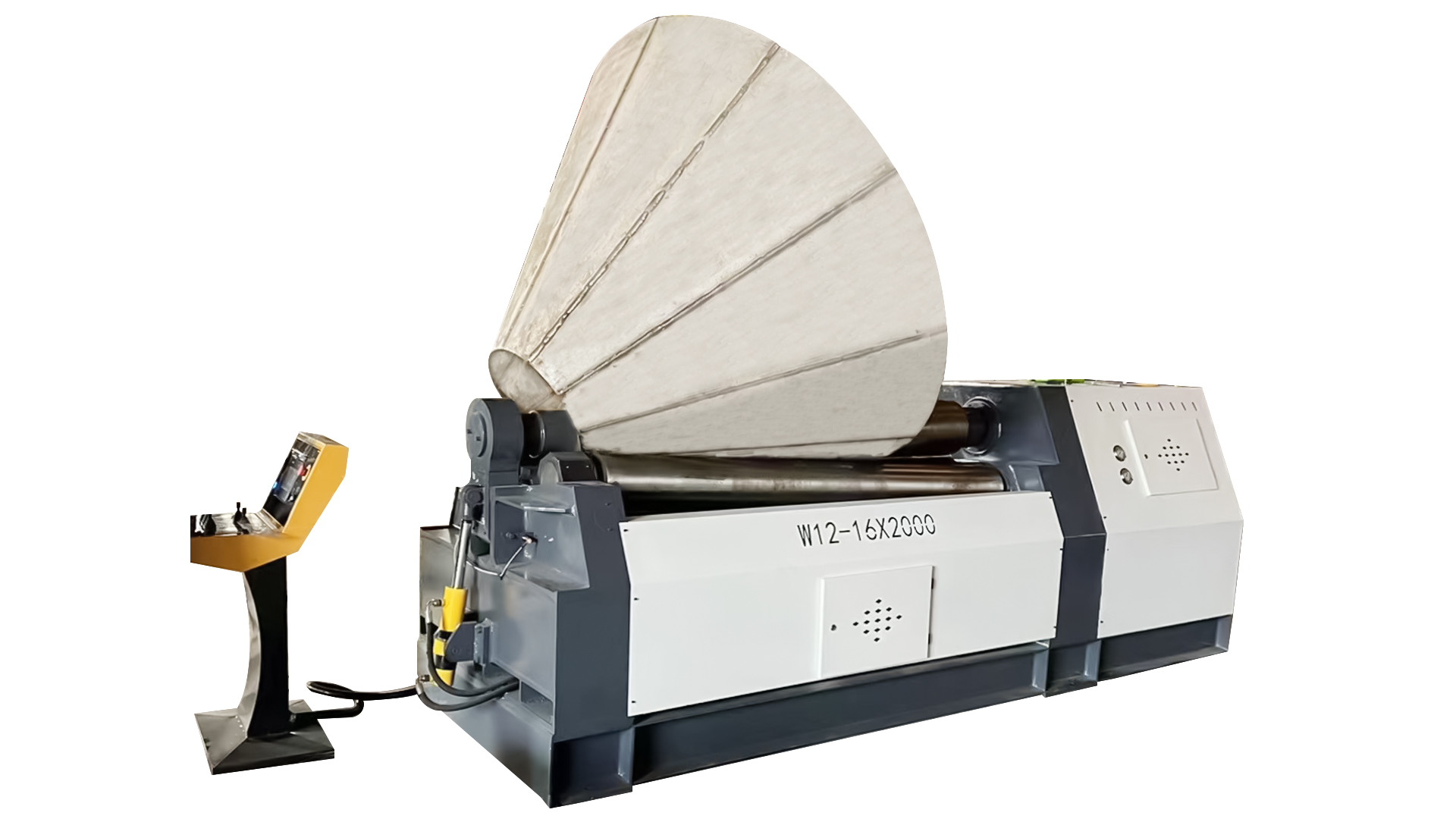

ก เครื่องรีด 4 ลูกกลิ้ง — หรือเรียกอีกอย่างว่าเครื่องดัดแผ่นสี่ลูกกลิ้ง — เป็นเครื่องมือทางอุตสาหกรรมที่มีความแม่นยำซึ่งออกแบบมาเพื่อขึ้นรูปทรงกระบอกจากแผ่นโลหะแบน ลูกกลิ้งที่สี่ต่างจากเครื่องจักร 3 ลูกกลิ้งตรงที่ให้การรองรับ ความเสถียร และความแม่นยำที่ดีขึ้น โดยเฉพาะอย่างยิ่งสำหรับโลหะที่มีความหนาหรือมีความแข็งแรงสูง เครื่องจักรเหล่านี้ใช้กันอย่างแพร่หลายในการผลิตภาชนะรับความดัน การต่อเรือ การผลิตถังเก็บ และการใช้งานด้านยานยนต์

ส่วนประกอบหลักและวิธีการทำงาน

การทำความเข้าใจส่วนประกอบของเครื่องดัดม้วนแบบ 4 ลูกกลิ้งช่วยให้ผู้ปฏิบัติงานเพิ่มประสิทธิภาพการทำงานและแก้ไขปัญหาได้ แต่ละชิ้นส่วนมีจุดประสงค์ทางกลหรือการควบคุมเฉพาะ

ระบบม้วนและขับเคลื่อน

เครื่องมีม้วนหลักสี่ม้วน: ม้วนบน ม้วนล่าง และม้วนสองข้าง โดยทั่วไประบบขับเคลื่อนจะใช้มอเตอร์และกระปุกเกียร์แบบซิงโครไนซ์เพื่อให้แน่ใจว่ามีการกระจายแรงบิดที่สม่ำเสมอ ลูกกลิ้งด้านบนและด้านล่างหมุนเพื่อดึงวัสดุผ่าน ในขณะที่ลูกกลิ้งด้านข้างใช้แรงกดที่ปรับได้เพื่อกระตุ้นให้เกิดความโค้ง

กรอบและโครงสร้าง

โครงโครงสร้างต้องทนทานต่อแรงอัดสูงโดยไม่มีการบิดเบี้ยว โครงเหล็กเชื่อมที่มีความแข็งแกร่งสูงช่วยลดการโก่งตัวระหว่างการรีด การตัดเฉือนที่นั่งลูกกลิ้งและตลับลูกปืนอย่างแม่นยำช่วยให้มั่นใจได้ถึงช่องว่างที่สม่ำเสมอและอายุการใช้งานของส่วนประกอบที่ยาวนาน

แผงควบคุมและเซ็นเซอร์

เครื่องจักรสมัยใหม่ประกอบด้วยแผงควบคุมแบบดิจิทัลพร้อมพารามิเตอร์ที่ตั้งโปรแกรมได้สำหรับความเร็วการหมุน ทิศทาง และแรงกด เซ็นเซอร์จะป้อนตำแหน่งการหมุนกลับและข้อมูลแรงบิดเพื่อปรับปรุงความสามารถในการทำซ้ำ บางรุ่นมี PLC หรือ HMI หน้าจอสัมผัสสำหรับการควบคุมลำดับอัตโนมัติ

ข้อได้เปรียบที่สำคัญของการออกแบบลูกกลิ้ง 4 อันและแบบลูกกลิ้ง 3 อัน

แม้ว่าเครื่องรีดแบบ 3 และ 4 ลูกกลิ้งจะใช้สำหรับการดัดแผ่น แต่เครื่องรีดแบบ 4 ลูกกลิ้งให้ประโยชน์เฉพาะที่อาจมีความสำคัญอย่างยิ่งในสภาพแวดล้อมทางอุตสาหกรรม

- การรองรับเพลทที่เหนือกว่า — ลูกกลิ้งเพิ่มเติมช่วยลดความหย่อนคล้อยและเพิ่มการควบคุมเมื่อขึ้นรูปเพลทขนาดใหญ่หรือหนัก

- ความแม่นยำที่ได้รับการปรับปรุง — การปรับลูกกลิ้งด้านข้างอย่างอิสระทำให้สามารถควบคุมรัศมีการขึ้นรูปและการชดเชยการสปริงกลับได้อย่างแม่นยำ

- ความเค้นของวัสดุลดลง — การกระจายแรงดันที่สมดุลจะช่วยลดความเค้นตกค้าง และช่วยป้องกันการบิดเบี้ยวของชิ้นงาน

- ผลผลิตที่สูงขึ้น — รอบการขึ้นรูปเร็วขึ้นโดยใช้รอบน้อยลงสำหรับวัสดุที่หนาขึ้น

การเลือกเครื่องรีดลูกกลิ้ง 4 อันที่เหมาะสม

การเลือกรุ่นที่ถูกต้องต้องอาศัยความเข้าใจที่ชัดเจนเกี่ยวกับประเภทวัสดุ ช่วงความหนา และปริมาณการผลิต รายการตรวจสอบต่อไปนี้ช่วยให้ผู้ซื้อกำหนดข้อกำหนดก่อนการจัดซื้อ

ลักษณะของวัสดุ

ระบุประเภทของโลหะผสม (เช่น เหล็กกล้าคาร์บอน สแตนเลส อลูมิเนียม) และช่วงความหนาทั่วไป วัสดุที่มีความแข็งแรงสูงอาจต้องใช้ระบบขับเคลื่อนที่แข็งแกร่งขึ้นหรือม้วนที่แข็งเพื่อป้องกันการสึกหรอ

ความจุและขนาดการหมุน

โดยปกติความจุจะกำหนดโดยความหนาและความกว้างของแผ่นสูงสุดที่เครื่องสามารถรองรับได้ ตรวจสอบให้แน่ใจว่าข้อมูลจำเพาะเหล่านี้ตรงกับชิ้นส่วนที่ใหญ่ที่สุดและเล็กที่สุดของคุณ พิจารณาความจุที่มากเกินไปสำหรับการเติบโตในอนาคตเพื่อหลีกเลี่ยงอุปกรณ์ที่มีขนาดเล็กเกินไป

คุณสมบัติการควบคุมและระบบอัตโนมัติ

ตัดสินใจว่าระบบควบคุมแบบแมนนวล กึ่งอัตโนมัติ หรืออัตโนมัติเต็มรูปแบบมีความเหมาะสม ระบบอัตโนมัติสามารถเพิ่มความสม่ำเสมอและลดข้อผิดพลาดของผู้ปฏิบัติงาน โดยเฉพาะอย่างยิ่งในสภาพแวดล้อมที่มีปริมาณมาก

ขั้นตอนการปฏิบัติงานเพื่อให้ได้ผลลัพธ์ด้านคุณภาพ

การทำงานอย่างมีประสิทธิภาพของเครื่องรีดแบบ 4 ลูกกลิ้งไม่ใช่แค่ "เปิดเครื่อง" การปฏิบัติตามขั้นตอนที่ได้มาตรฐานช่วยให้มั่นใจได้ถึงผลลัพธ์ที่สม่ำเสมอและอายุการใช้งานของเครื่องจักรที่ยาวนานขึ้น

การตรวจสอบก่อนการทำงาน

ก่อนกลิ้ง ให้ตรวจสอบว่าการ์ดทั้งหมดอยู่ในตำแหน่ง ระดับการหล่อลื่นถูกต้อง และลูกกลิ้งไม่มีเศษใดๆ ยืนยันว่าขอบแผ่นสะอาดและไม่มีเสี้ยน ซึ่งอาจทำให้ม้วนเสียหายหรือทำให้เกิดการโค้งงอไม่สม่ำเสมอ

การตั้งค่าพารามิเตอร์

กdjust the side rolls based on material thickness and desired bend radius. The general rule is to start with a wider gap and progressively tighten pressure to avoid over‑bending. Use the control panel to set roll speed and direction according to material properties.

การให้อาหารและการดัด

ป้อนจานให้ตรงและตรงกลางระหว่างม้วนเพื่อป้องกันไม่ให้บิดงอ ใช้แรงกดที่เพิ่มขึ้นกับลูกกลิ้งด้านข้างในขณะที่ลูกกลิ้งด้านบนและด้านล่างดึงแผ่น เพื่อให้ได้ผลลัพธ์ที่สม่ำเสมอ ให้ป้อนวัสดุที่มีความหนาหรือให้ผลตอบแทนสูงอย่างช้าๆ

การแก้ไขปัญหาทั่วไป

แม้แต่ผู้ปฏิบัติงานที่มีประสบการณ์ยังประสบปัญหา การระบุอาการและสาเหตุที่แท้จริงจะช่วยเร่งความเร็วในการแก้ไขและช่วยให้การผลิตเป็นไปตามกำหนดเวลา

| ปัญหา | อาการ | สาเหตุที่น่าจะเป็นไปได้ | โซลูชั่น |

| โค้งงอไม่สม่ำเสมอ | ด้านหนึ่งโค้งมากขึ้น | ม้วนด้านข้างไม่ตรงแนว | ปรับเทียบตำแหน่งม้วนด้านข้างอีกครั้ง |

| เครื่องหมายพื้นผิว | รอยขีดข่วนที่มองเห็นได้ | ม้วนหรือเศษสกปรก | ทำความสะอาดม้วนและตรวจสอบตัวป้องกันเศษซาก |

| แผ่นเลื่อนหลุด | จานไม่ให้อาหาร | แรงกดม้วนไม่เพียงพอ | เพิ่มแรงกดลูกกลิ้งด้านข้างค่อยๆ |

แนวทางปฏิบัติในการบำรุงรักษาตามปกติ

การบำรุงรักษาตามปกติช่วยยืดอายุของเครื่องดัดม้วนแบบ 4 ลูกกลิ้งและลดเวลาหยุดทำงานให้เหลือน้อยที่สุด กำหนดตารางการบำรุงรักษาตามความถี่ในการใช้งานและการเสียดสีของวัสดุ

- การหล่อลื่นแบริ่งและพื้นผิวไกด์ทุกวันเพื่อป้องกันการสึกหรอ

- การตรวจสอบสายพาน โซ่ และกระปุกเกียร์ทุกสัปดาห์เพื่อดูสัญญาณของความล้า

- การสอบเทียบตำแหน่งลูกกลิ้งรายเดือนและตรวจสอบความถูกต้องของเซ็นเซอร์

- เปลี่ยนลูกกลิ้งที่ชำรุดหรือเสียหายทันทีเพื่อรักษาคุณภาพพื้นผิว

แนวทางปฏิบัติที่ดีที่สุดด้านความปลอดภัย

ความปลอดภัยไม่สามารถต่อรองได้กับเครื่องจักรกลหนัก แนวทางปฏิบัติต่อไปนี้ช่วยปกป้องผู้ปฏิบัติงานและลดความรับผิด

- กlways engage emergency stops before performing adjustments.

- ใช้ PPE ที่เหมาะสม รวมถึงถุงมือและแว่นตานิรภัย เมื่อหยิบจับแผ่น

- ตรวจสอบให้แน่ใจว่ามีการติดตั้งการ์ดและแผงกั้นก่อนที่จะสตาร์ทเครื่อง

- ฝึกผู้ปฏิบัติงานเกี่ยวกับการปรับม้วนและเทคนิคการป้อนอย่างเหมาะสม

สรุป: เพิ่มมูลค่าสูงสุดจากเครื่องรีดลูกกลิ้ง 4 เครื่องของคุณ

ก 4 roller rolling machine is a critical investment for precision metal forming. By selecting the right model, following structured operating procedures, performing preventive maintenance, and adhering to safety protocols, manufacturers can achieve consistent quality, reduce production costs, and improve throughput. This guide provides practical guidance that bridges theory with real‑world application.