วิธีปรับช่องว่างม้วนบนเครื่องหมุนแผ่นเพื่อให้แน่ใจว่าการดัดอย่างสม่ำเสมอ

2025-10-03

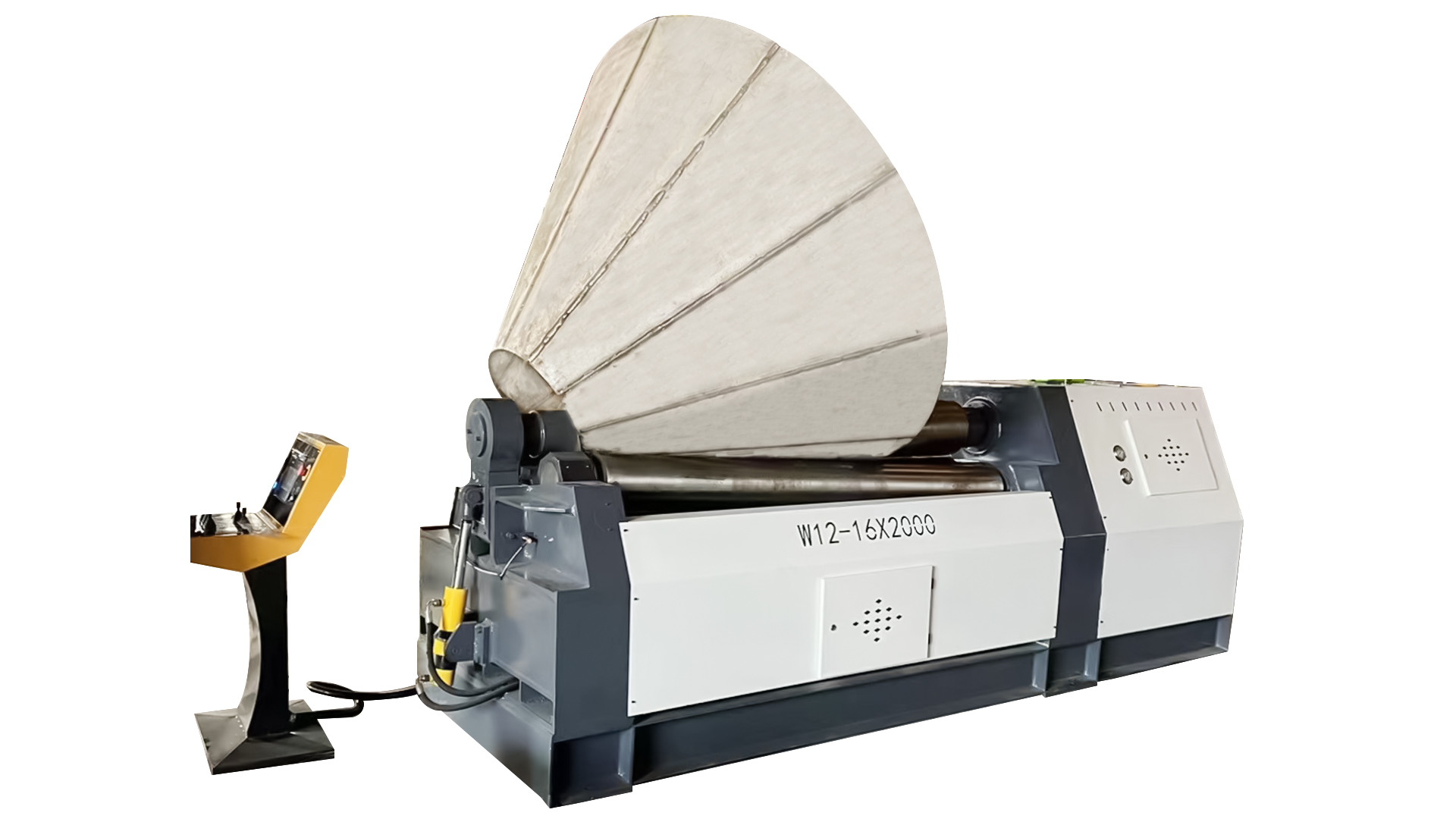

การได้รูปทรงทรงกระบอกหรือทรงกรวยที่สมบูรณ์แบบจากแผ่นเหล็กแบนเป็นเป้าหมายหลักของการดำเนินการรีดแผ่นใดๆ อุปสรรคที่พบบ่อยและน่าหงุดหงิดที่สุดสำหรับเป้าหมายนี้คือการโค้งงอที่ไม่สอดคล้องกัน ส่งผลให้มีรูปร่างที่มีจุดแบนที่ปลายด้านหนึ่งหรือบิดเกลียวอย่างเด่นชัด สาเหตุที่แท้จริงของข้อบกพร่องเหล่านี้มักเกิดจากการตั้งค่าช่องว่างม้วนไม่ถูกต้องหรือดูแลรักษาไม่สอดคล้องกัน

ทำความเข้าใจ "ทำไม": ความสัมพันธ์ระหว่างช่องว่างและความโค้ง

ก่อนจะสัมผัส. เครื่องรีดแผ่น สิ่งสำคัญคือต้องเข้าใจสิ่งที่คุณกำลังควบคุม ช่องว่างม้วน—โดยเฉพาะระยะห่างระหว่างม้วนบนและม้วนล่าง—ไม่ได้กำหนดเส้นผ่านศูนย์กลางสุดท้ายโดยตรง แต่จะกำหนดว่า รัศมีโค้ง วางไว้บนจานตรงจุดที่สัมผัสกัน

ช่องว่างม้วนเล็กลง บังคับให้แผ่นเปลี่ยนรูปรุนแรงยิ่งขึ้น ส่งผลให้รัศมีโค้งงอแคบลง (ทรงกระบอกเล็กลง)

ช่องว่างม้วนใหญ่ขึ้น ช่วยให้แผ่นเปลี่ยนรูปน้อยลงส่งผลให้รัศมีโค้งงอมากขึ้น (กระบอกสูบใหญ่ขึ้น)

สำหรับกระบอกสูบที่สม่ำเสมอ รัศมีการโค้งงอนี้จะต้องเท่ากันจากขอบด้านหนึ่งของแผ่นไปยังอีกด้านหนึ่ง หากช่องว่างด้านซ้ายกว้างกว่าด้านขวา ด้านซ้ายจะแบนกว่าด้านขวา

รายการตรวจสอบก่อนการปรับที่จำเป็น

ความสำเร็จขึ้นอยู่กับการเตรียมตัว การข้ามขั้นตอนเหล่านี้จะทำให้การปรับช่องว่างอย่างแม่นยำเป็นไปไม่ได้

1. ตรวจสอบสภาพเครื่อง:

การตรวจสอบ: ตรวจสอบการเล่นหรือการสึกหรอมากเกินไปในแบริ่งลูกกลิ้งและกลไกการปรับ ความเลอะเทอะใด ๆ จะนำไปสู่ความไม่สอดคล้องกัน

ความสะอาดของม้วน: ตรวจสอบให้แน่ใจว่าม้วนทั้งหมดไม่มีสิ่งสกปรก ตะกรัน หรือรอยกระเด็นจากการเชื่อม เศษชิ้นส่วนเล็กๆ อาจทำให้การตั้งค่าช่องว่างทั้งหมดหลุดออกไปได้

การจัดตำแหน่ง: ยืนยันว่าม้วนทั้งหมดขนานกัน ม้วนที่ไม่ตรงแนวเป็นสาเหตุหลักของรูปทรงกรวย (ปลายด้านหนึ่งใหญ่กว่าอีกด้านหนึ่ง)

2. ทำความเข้าใจเนื้อหา:

ความสม่ำเสมอของความหนา: วัดความหนาของแผ่นหลายๆ จุด โดยเฉพาะบริเวณใกล้ขอบ ไม่ใช่เรื่องแปลกที่สต็อกเพลตจะมีเรียวเล็กน้อย (เช่น 19.8 มม. ที่ปลายด้านหนึ่ง และ 20.2 มม. ที่ปลายอีกด้านหนึ่ง) รูปแบบนี้จะทำให้เกิดการโค้งงอที่ไม่สอดคล้องกันแม้ว่าจะมีช่องว่างที่กำหนดไว้อย่างสมบูรณ์ก็ตาม

คุณสมบัติของวัสดุ: คำนึงถึงความแข็งแรงของผลผลิตของวัสดุ วัสดุที่แข็งกว่าจะต้องใช้แรงกดมากขึ้น (ช่องว่างที่มีประสิทธิภาพน้อยกว่า) เพื่อให้ได้รัศมีการโค้งงอเท่ากับวัสดุที่นิ่มกว่า

3. ขั้นตอนแรกที่สำคัญ: การตั้งค่าจุดศูนย์ทางทฤษฎี

ก่อนที่จะโหลดเพลต คุณต้องสร้างพื้นฐานก่อน

ค่อยๆ ดึงม้วนด้านบนลงมาจนติดแน่นกับม้วนด้านล่างทั้งสอง

นี่คือ "จุดศูนย์" ของคุณ การอ่านข้อมูลดิจิทัลหรือมาตราส่วนเชิงกลควรตั้งค่าเป็นศูนย์ในขณะนี้ หากเครื่องของคุณไม่มีคุณสมบัตินี้ ให้ทำเครื่องหมายตำแหน่งอย่างระมัดระวัง

ตอนนี้ เมื่อคุณยกม้วนด้านบนขึ้นจนถึงช่องว่างที่ต้องการ (เช่น ความหนาของแผ่นบวกกับระยะห่างเล็กน้อย) คุณจะเริ่มต้นจากการอ้างอิงที่รู้จักและทำซ้ำได้

ขั้นตอนการปรับช่องว่างทีละขั้นตอน

ปฏิบัติตามกระบวนการที่เป็นระบบนี้เพื่อหมุนช่องว่างที่สม่ำเสมอ

ขั้นตอนที่ 1: การตั้งค่าช่องว่างสมมาตรเริ่มต้น

คำนวณช่องว่างเริ่มต้นของคุณ กฎทั่วไปคือตั้งค่าช่องว่างม้วนด้านบนเป็น 1.1 ถึง 1.3 เท่าของความหนาของวัสดุ - สำหรับเพลตขนาด 20 มม. ให้เริ่มด้วยระยะห่าง 22 มม. ซึ่งจะช่วยให้มีระยะห่างเพียงพอในการป้อนเพลตโดยไม่ต้องใช้แรงมากเกินไปขณะเริ่มการโค้งงอล่วงหน้า

ยกม้วนด้านบนขึ้นไปตามความสูงที่คำนวณไว้นี้ เพื่อให้แน่ใจว่าการปรับจะเท่ากันทั้งสองด้าน ใช้ฟีลเลอร์เกจหรือชุดคาลิปเปอร์เพื่อวัดช่องว่างที่ปลายด้านซ้ายและขวาของม้วนกระดาษ อย่าพึ่งเครื่องชั่งของเครื่องเพียงอย่างเดียวในขั้นตอนนี้

ขั้นตอนที่ 2: การโค้งงอล่วงหน้าและการวัดครั้งแรก

ป้อนแผ่นเข้าไปในเครื่องจนกระทั่งขอบตะกั่วเลยลูกกลิ้งด้านบนไป

ทำการโค้งล่วงหน้าครั้งแรกทั้งที่ขอบด้านหน้าและด้านหลัง สำหรับเครื่องหนีบเบื้องต้น หมายถึงการงอปลายด้านหนึ่ง จากนั้นกลับด้านแผ่นเพื่องออีกด้าน

ยังไม่ทำให้กระบอกสูบสมบูรณ์ เป้าหมายของคุณคือสร้างโค้งสมมาตร 2 อันที่ปลายทั้งสองด้าน

ขั้นตอนที่ 3: “การทดสอบหิน” และการตรวจสอบด้วยสายตา

นี่เป็นขั้นตอนการวินิจฉัยที่สำคัญที่สุด

วางแผ่นที่โค้งงอไว้ล่วงหน้าไว้บนพื้นผิวเรียบหรือกระบอกอ้างอิงที่ทราบว่าใช้ได้ดี

ค่อยๆ เขย่าจาน สังเกต:

มันโยกจากด้านหนึ่งไปอีกด้านหนึ่งหรือไม่? สิ่งนี้บ่งชี้ว่ารัศมีการโค้งงอในแต่ละด้านแตกต่างกัน ช่องว่างไม่เท่ากัน

มันนั่งราบและมีช่องว่างด้านล่างสม่ำเสมอหรือไม่? นี่แสดงว่าส่วนโค้งมีความสมมาตร

นอกจากนี้ ให้ประเมินช่องว่างระหว่างเพลตกับพื้นผิวอ้างอิงของคุณด้วยสายตา ช่องว่างที่เรียวลงเป็นสัญญาณที่ชัดเจนของช่องว่างการหมุนที่ไม่สอดคล้องกัน

ขั้นตอนที่ 4: ทำการแก้ไขแบบละเอียด

จากการค้นพบของคุณจาก Rock Test:

หากด้านใดด้านหนึ่งเรียบกว่า (มีรัศมีใหญ่กว่า): ด้านนั้นช่องว่างม้วนใหญ่เกินไป คุณต้อง ลดม้วนด้านบนลงมากขึ้นในด้านนั้น เพื่อผ่านครั้งต่อไป ทำการปรับเปลี่ยนทีละน้อย—0.1 มม. ถึง 0.2 มม. ในแต่ละครั้ง

หากด้านใดด้านหนึ่งแน่นกว่า (มีรัศมีน้อยกว่า): ด้านนั้นช่องว่างม้วนเล็กเกินไป คุณต้อง ยกม้วนด้านบนขึ้นเล็กน้อยในด้านนั้น .

สำคัญ: หลังจากการปรับเปลี่ยนแต่ละครั้ง คุณต้องงอขอบนำไว้ล่วงหน้าอีกครั้ง และทำการทดสอบ Rock Test อีกครั้ง กระบวนการทำซ้ำนี้เป็นกุญแจสู่ความสำเร็จ

ขั้นตอนที่ 5: การกลิ้งและการตรวจสอบขั้นสุดท้าย

เมื่อปลายก่อนโค้งงอมีความสมมาตรอย่างสมบูรณ์แบบ และเพลตผ่านการทดสอบการร็อกโดยไม่มีการโยกใดๆ คุณสามารถดำเนินการม้วนกระบอกสูบทั้งหมดได้

เลื่อนแผ่นผ่านเครื่อง ค่อยๆ ปรับไปที่ม้วนด้านบนเพื่อปิดวงกลม

เมื่อรีดแล้ว ให้ทำการตรวจสอบขั้นสุดท้าย แนวทางปฏิบัติที่ดีที่สุดคือการใช้เทมเพลตหรือเทปวัดเส้นรอบวงเพื่อตรวจสอบความสอดคล้องกัน เชื่อมตะเข็บแล้วตรวจสอบกระบอกสูบบนโต๊ะกลิ้งหรือด้วยเครื่องสแกนเลเซอร์เพื่อยืนยันความกลมขั้นสุดท้าย

การแก้ไขปัญหาทั่วไป

รูปร่างลำกล้อง (เส้นผ่านศูนย์กลางใหญ่ขึ้นตรงกลาง): ซึ่งมักเกิดจากการโก่งตัวของลูกกลิ้ง แรงกดดันมหาศาลของการโค้งงอทำให้ลูกกลิ้งโค้งงอเล็กน้อยตรงกลาง ทำให้เกิดช่องว่างที่มีประสิทธิภาพมากขึ้น วิธีแก้ไขคือปรับโค้งล่วงหน้า (เม็ดมะยม) ม้วนด้านบนเล็กน้อยเพื่อป้องกันการโก่งตัว หากเครื่องจักรของคุณมีคุณสมบัตินี้

รูปร่างนาฬิกาทราย (เส้นผ่านศูนย์กลางเล็กกว่าตรงกลาง): อาการนี้พบได้น้อยแต่อาจเกิดจากการมีแคมเบอร์ล่วงหน้ามากเกินไปในเครื่องจักรสำหรับเพลตที่บางกว่า

เกลียว/บิดแบบถาวร: นี่เป็นสัญญาณของการวางแนวที่ไม่ตรงระหว่างม้วนกระดาษเกือบทุกครั้ง ม้วนไม่ขนานกัน ทำให้แผ่น “เดิน” ผ่านเป็นมุม ซึ่งจำเป็นต้องมีการแก้ไขทางกลไกที่สำคัญของตัวเครื่องเอง

สรุป: ความอดทนและกระบวนการเป็นสิ่งสำคัญ

การปรับช่องว่างม้วนเพื่อการดัดงอที่สม่ำเสมอไม่ใช่การกระทำเพียงครั้งเดียว แต่เป็นกระบวนการวัด การทดสอบ และการแก้ไขส่วนเพิ่ม การเร่งระยะก่อนโค้งงอถือเป็นข้อผิดพลาดที่พบบ่อยที่สุด ด้วยการทำความเข้าใจหลักการของการควบคุมช่องว่าง เริ่มต้นจากจุดศูนย์ที่ได้รับการตรวจสอบแล้ว และการใช้ Rock Test อย่างเคร่งครัดเพื่อเป็นแนวทางในการปรับแต่งของคุณ คุณสามารถสร้างกระบอกสูบและกรวยคุณภาพสูงที่สม่ำเสมอได้อย่างสม่ำเสมอ เวลาที่ลงทุนในการเรียนรู้ทักษะพื้นฐานนี้จะจ่ายเงินปันผลในการทำงานซ้ำที่ลดลง สิ้นเปลืองวัสดุน้อยลง และผลิตภัณฑ์ขั้นสุดท้ายที่เหนือกว่า